-

Motivace

Hlavní motivací pro vytvoření výsledku bylo vytvořit formu pro vstřikování plastů za využití výhod aditivní technologie SLM (Selective Laser Melting). Mezi hlavní výhody patří výroba pouze na jednu operaci bez dodatkových nástrojů a výroba chladících kanálků na míru. Díky výrobě na jednu operaci je forma ekonomičtější a ekologičtější.

-

Komerční využití

Oblast průmyslové využitelnosti je od potravinářství přes automobilový až po letecký průmysl. Využití je všude, kde se zhotovují průmyslové výrobky všeho druhu formou vstřikování plastů nebo jiných materiálů do forem. Uplatnění je možné u všech typů forem používaných v průmyslu, které je nutné během pracovního cyklu chladit. Jedná se například o licí nebo lisovací formy.

-

Fáze vývoje

Momentálně je díl ve fázi vyrobeného prototypu z materiálu korozivzdorné oceli 316L. Další fáze bude vytištění z materiálu, který se používá pro výrobu forem – vysokopevnostní ocel a následné testování.

-

Popis

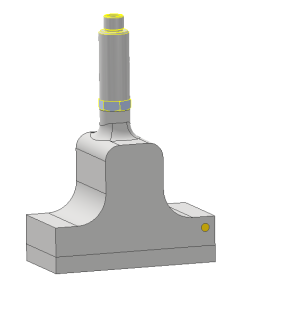

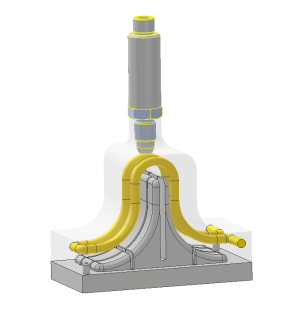

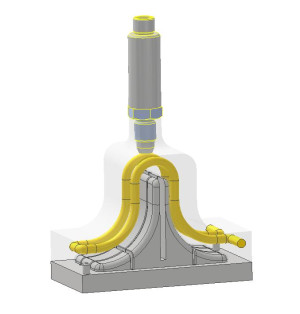

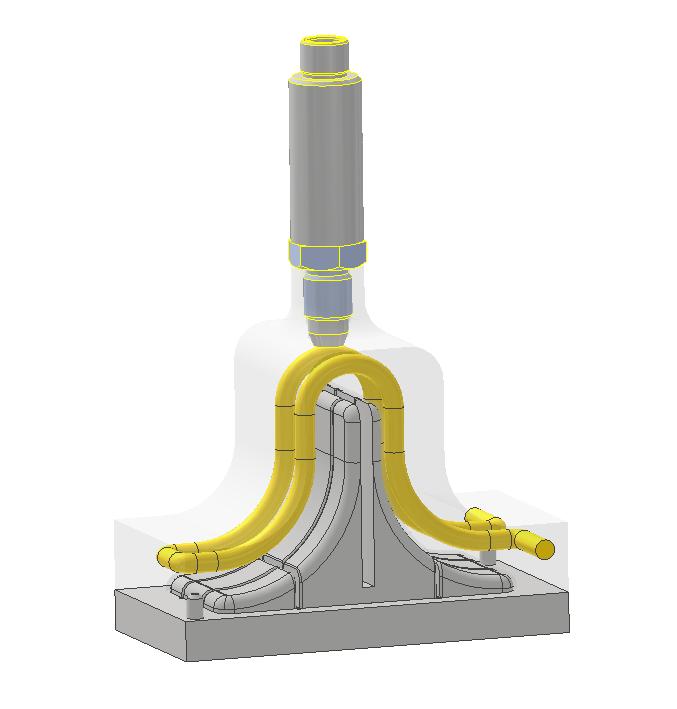

Hlavní podstatou výsledku je návrh segmentů formy pro vstřikování plastů pomocí technologie 3D tisku, jmenovitě technologie na bázi práškového lože SLM (Selective Laser Melting), který je vyroben na jednu operaci a není potřeba jiných nástrojů (nedochází k žádnému opotřebení), což činní tuto technologii ekonomičtější a ekologičtější. Chladicí kanálky vyrobené pomocí 3D tisku mají mnohem větší efektivitu než chladící kanálky vyráběné pomocí konvenčních technologií, a to z důvodu eliminace pravých úhlů, kde kapalina zpomaluje a hromadí se. Účinnost ve vytištěné formě je o cca 30 % vyšší než konvenčně vyráběná. Teplota chladícího média je v reálném čase monitorována pomocí senzoru teploty a je tak možno řídit chlazení formy.

-

Další informace

Lepší chlazení vstřikovací formy má za následek zkrácení vstřikovacího cyklu, tím zvýšení produktivity práce. Vstřikovací lis díky takto upravené formě vylisuje více produktů za stejný čas.

-

Způsob ochrany

Funkční vzorek (interní označení 046/18-11-2020_F)

-

Hledání partnera

Licencování nebo spolupráce na vývoji

-

Kontakt

Ing. Marek Pagáč, Ph.D.

Centrum 3D tisku Protolab, Katedra obrábění, montáže a strojírenské metrologie, VŠB - TU Ostrava -

Vlastník technologie